Principio di funzionamento

La macchina a lobi rotanti è fondamentalmente costituita da uno statore, con sezione a forma di “asola”, all’interno del quale sono alloggiati due alberi a sezione trilobata che ruotano con velocità uniforme, in senso contrario l’uno rispetto all’altro, ingranando come se fossero due ingranaggi a tre denti, ma senza che si verifichi tra loro alcun contatto. Il gas da convogliare entra nella camera che si crea tra statore e lobi, i quali poi, con la rotazione, lo spostano verso la bocca di mandata.

Particolarità costruttive

Le soffianti e gli aspiratori a lobi rotanti MAPRO® destinati alla compressione di aria sono macchine con le seguenti peculiarità costruttive:

carcassa (statore, fondi e carters) in ghisa grigia, pistoni rotanti in acciaio, in un sol pezzo con l’albero o,per i modelli di più grossa taglia, in ghisa grigia e calettati su alberi in acciaio;

ingranaggi di sincronismo costituiti da una coppia di ruote dentate in acciaio legato, con profilo dei denti ad evolvente di cerchio e superficie cementata e rettificata.

Le ruote dentate e i cuscinetti di supporto degli alberi sono alloggiati in camere separate rispetto a quella di compressione; in tali camere è presente un bagno d’olio necessario alla lubrificazione e all’asportazione del calore prodotto dall’attrito fra le parti striscianti. La lubrificazione avviene “a sbattimento” mediante dischi spandi olio montati sull’albero di comando.

Per garantire l’assenza di contaminazione dell’aria di processo da parte dell’olio di lubrificazione, sono previste sugli alberi tenute a labirinto con segmenti elastici.

Nota:

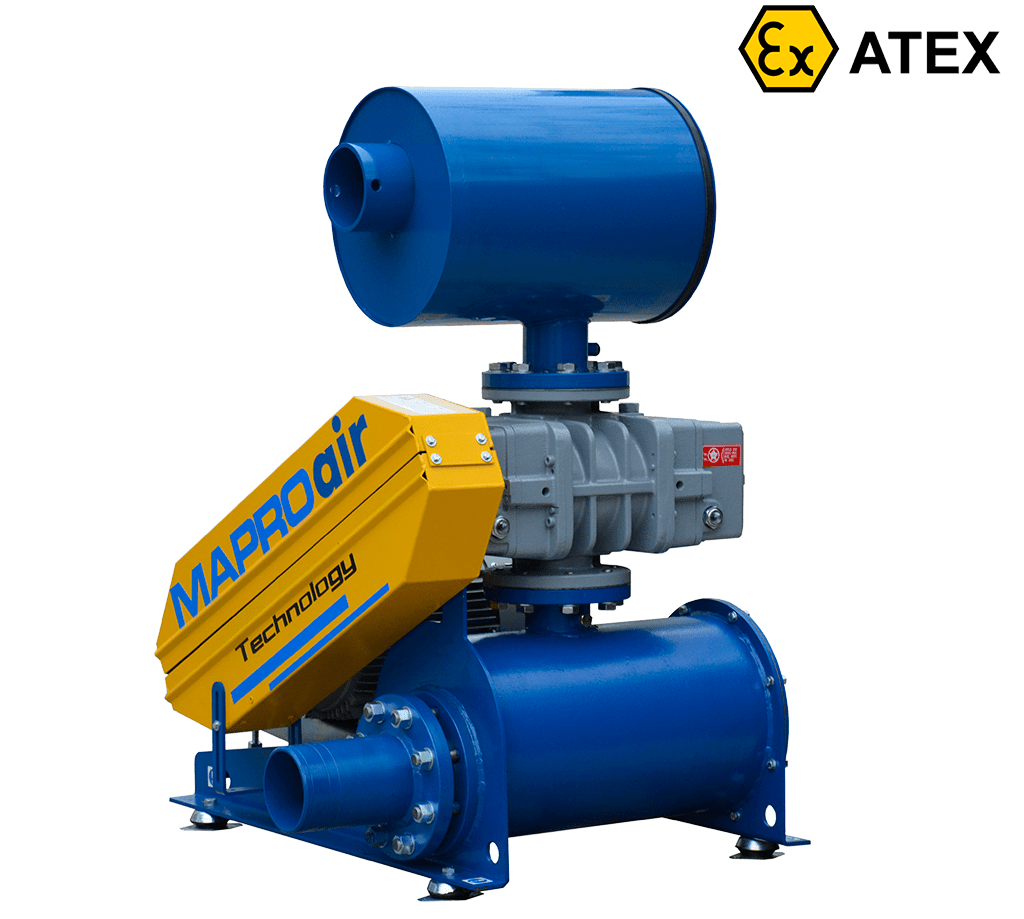

Le soffianti e gli aspiratori a lobi rotanti per aria sono disponibili anche in esecuzione per Zona 2 e 22 della Direttiva Europea 2014/34/UE (ATEX)

Vantaggi

Le macchine a lobi rotanti sono impiegate in tutte quelle applicazioni ove si richiedono portate più elevate di quelle delle macchine a canale laterale (fino a 20000 m3/h), con pressione di mandata fino a 1 bar rel. o depressione all’aspirazione sino a -500 mbar rel.

Il rendimento volumetrico di una macchina a lobi è costante, consentendo quindi di operare con portata all’incirca costante pur variando il differenziale di pressione. Non essendoci attrito tra i lobi e tra lobi e statore, e non essendoci quindi usura di tali componenti, il rendimento volumetrico risulta invariabile nel tempo.

Inoltre, non essendoci attrito tra i lobi e tra lobi e statore, non è necessaria nessuna lubrificazione in camera di compressione. Il gas convogliato risulta quindi totalmente esente da olio.

Tipiche composizioni di fornitura

Le macchine a lobi rotanti sono normalmente fornite come “Gruppo Compatto”, nel quale il basamento di sostegno del corpo macchina è integrato con il silenziatore di mandata mentre il silenziatore all’aspirazione è integrato nel filtro.

La trasmissione tra macchina e motore è realizzata tramite cinghie e pulegge o con riduttore a ingranaggi per le più alte potenze.

I Gruppi sono completati con valvola di sovrappressione o rompivuoto, valvola di ritegno, supporti antivibranti, manicotto elastico di collegamento ed eventualmente cabina insonorizzante con ventilatore di estrazione, manometri e vuotometri, valvola di avviamento a vuoto e altri accessori a richiesta.

Il Servizio Commerciale MAPRO®, in sinergia con il proprio Servizio Tecnico, è in grado di studiare e proporre, sulla base delle richieste dei clienti, i “Gruppi package completi” meglio rispondenti alle esigenze specifiche e alle peculiarità dell’impianto.

- carcassa (statore e fondi) in ghisa, rotore in acciaio, palette in laminato plastico stratificato antiscintilla;

- sigillatura tra statore, fondi e coperchi costituenti il corpo macchina tramite guarnizioni piane e/o anelli torici;

- tenuta meccanica sull’albero che, in funzione della pressione di esercizio, può essere singola oppure doppia a sbarramento d’olio;

- giunto d’accoppiamento tra compressore e motore elettrico che, in caso di rottura dei tamponi elastici, non fa entrare in contatto le parti motrice e condotta; carter di protezione della trasmissione in materiale antiscintilla;

- motori elettrici in esecuzione antideflagrante, modo di protezione “d”, con marcatura specifica Ex II 2 G, marcatura complementare minima Ex-d IIB T3.

Nel caso in cui l’ambiente circostante venga classificato come Zona 2, per la quale sono quindi ammesse, per il Gruppo II, apparecchiature di Categoria 3, il motore elettrico del compressore potrà essere in esecuzione antiscintilla, modo di protezione “n”, con marcatura specifica Ex II 3 G, marcatura complementare Ex-nA II T3.

Il corpo compressore vero e proprio può essere proposto con raffreddamento tramite aria ambiente che, aspirata da un ventilatore assiale montato sul giunto d’accoppiamento al motore, viene convogliata tra la superficie esterna alettata dello statore e un carter di convogliamento avvolgente il corpo stesso del compressore. Oppure, con raffreddamento tramite circolazione di acqua nella camicia avvolgente il corpo.

Il calore si trasferisce dal metallo all’acqua più efficacemente che non dal metallo all’aria. La riduzione di temperatura del gas compresso è quindi maggiore nei compressori raffreddati ad acqua. Essi possono dunque comprimere il gas a pressioni più elevate e coprono una gamma di portate aspirate notevolmente superiore a quella dei compressori raffreddati ad aria.